商品を製造したり販売したりする際、QCD【=品質(Quality)・価格(Cost)・納期(Delivery)】を改善の指標とする場合が多くあります。ある程度成熟したビジネスでは自社製品のQCDの成長は鈍化しますが、梱包設計によってさらに成長させることも可能です。今回は梱包設計がQCDに与えるメリットを検討していきます。

品質(Quality)

製造品質の向上はどの企業にとっても大きな課題です。工程能力を上げ、維持するために時間もコストもかけていることでしょう。しかし、輸送品質については梱包設計によってさらなる改善が見込めるかもしれません。最適化した素材や形状の梱包設計で回避できる品質問題には、輸送中や保管中の衝撃や水濡れ、紫外線や温度変化などがあります。

外箱や緩衝材の形状と構造を梱包される製品に合わせて最適化することはもちろん、静電気防止の材料や、遮光性の高い材料、防水材料やはっ水材料、防臭機能をもつ材料を使用するなど、輸送経路と保管中に想定される環境に合わせて設計することが可能です。

輸送による品質低下を心配するあまり、大量の緩衝材や二重の外箱など過剰と思われる梱包をしている製品はありませんか。製品形状と想定される衝撃から考え抜かれた、最小限の緩衝材で品質を維持しつつ、コストも時間も節約できる方法を検討すべきかもしれません。

価格(Cost)

コストダウンについて、利益に直結する問題だけにリソースを集中させている企業も多いことでしょう。しかし、前述のように梱包設計によって輸送品質を改善できれば、クレーム対応や返品交換対応などの不具合対策コストの低減につながります。そのほかにも、梱包設計には以下のようなコスト低減の可能性が秘められています。

- 外箱のサイズを変えてコンテナやトラックの荷台をより有効に活用

- 頑丈な梱包で荷扱いのコスト削減

- 多段積み重ねが可能な梱包で在庫保管面積を縮小

- 緩衝材の形状を最適化することでより廉価な材料を適用

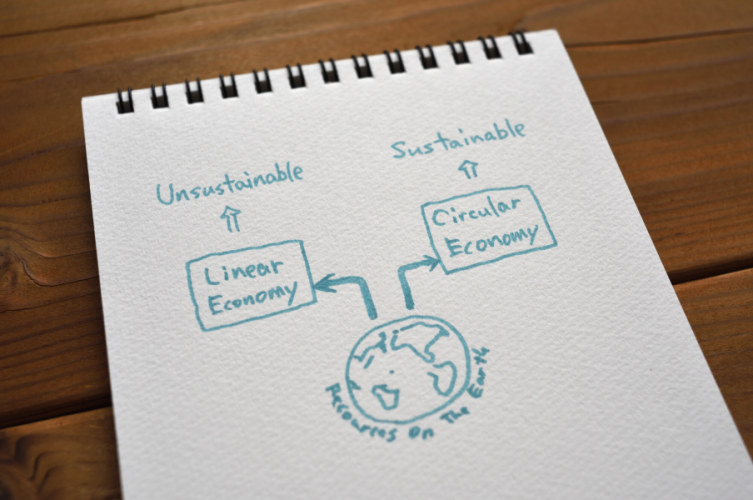

- 材料の集約によって使用後の梱包材廃棄コストを低減

- 梱包資材をフラットに展開できる形状に設計し、開梱側ではゴミの保管場所を縮小、出荷側でも梱包材料のストック場所を縮小

このように、梱包の改善は物流のさまざまなプロセスで即効性のあるコスト削減効果を発揮するのです。

納期(Delivery)

生産や輸入のリードタイム短縮には限界がありますが、ここでも梱包設計を見直すことで納期を短縮できる可能性があります。前述の輸送効率の良い梱包形状で、一回の輸送可能個数を増やすことはもちろん、出荷リードタイムを短縮するために保管効率が良くピッキングしやすい梱包を設計することもできます。

例えば、荷台サイズに合わせた外箱で輸送効率を高め、内容物が一つずつ取り出せる開口部を設けたり、荷降ろししたままの状態で内容物が確認できるような表示をすれば、ピッキング効率を格段に上げることも可能です。

また、自社拠点間物流や部品調達後の受け入れ時などの、いわゆるインバウンド物流の際、荷受け側で開梱の時間を短縮できるような梱包設計も検討できるでしょう。

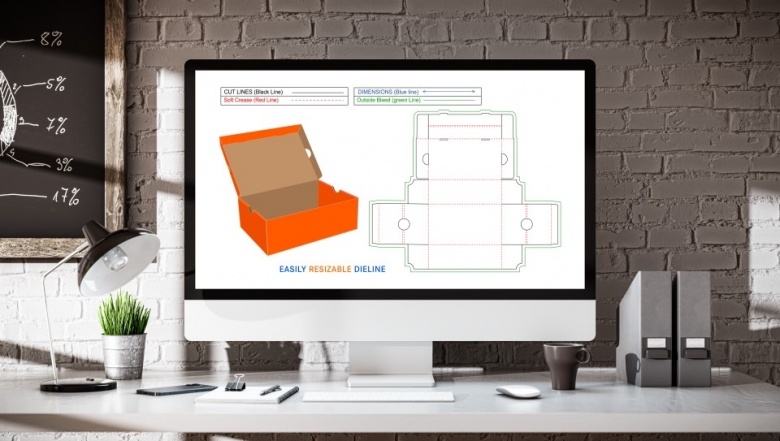

自社製品の価値を高める梱包設計

現在では梱包設計においても3D CAD/CAMの活用が主流です。製品の設計が3D化されている場合の梱包をより速く高品質に設計できるのはもちろんのこと、既存の製品形状を3D化して梱包設計に利用することも行われています。これは製造業だけでなく、販売や輸出入などの業種でも梱包設計によるメリットが享受できるといえるでしょう。

QCDの改善効果を最大にし、競争力を高めるために商品本体だけでなく梱包設計の視点からもレビューしてみてはいかがでしょうか。梱包設計でのメリットを取り込み自社製品に付加価値を生み出しましょう。

トヨコンの包装設計サービスをこちらで紹介しています。ぜひご覧ください。

ご相談、お問い合わせはお気軽にどうぞ!