物流において、リードタイムはより重要なものとなっています。物流でのリードタイムは、どういった意味を持つのでしょうか。リードタイムの意味と短縮することで得られるメリット、リードタイム短縮に成功した事例などをご紹介します。

物流におけるリードタイムとは

そもそもリードタイムとは、どういった意味の言葉なのでしょうか。その意味からみていきましょう。

リードタイムという言葉の意味

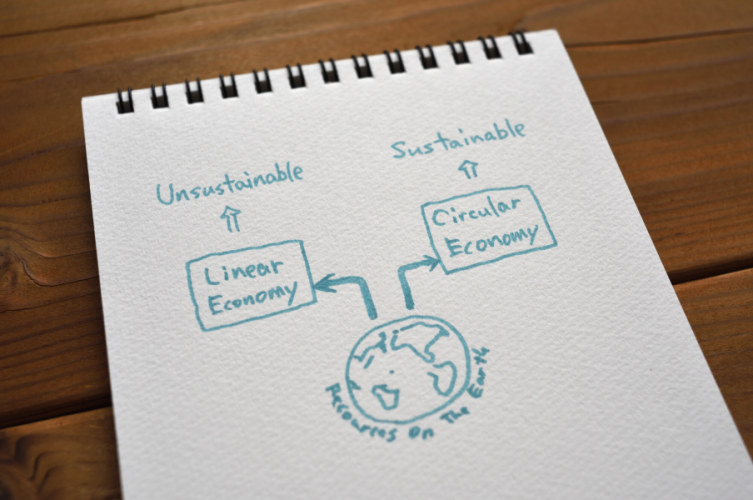

リードタイムとは、ある作業や工程においての作業開始から作業終了まで、着手から完了までの所要時間または、全工程の開始から完了までの時間を表すこともあります。

このリードタイムという言葉は、主に製造業や物流で使われていましたが、近年ではさまざまな分野で使われるようになると同時に、言葉の意味も拡大しています。ある事象を予測してから実際に起こるまでの時間や、基準値を超えるまでの時間、何かの出来事までの準備期間を指すこともあり、広い分野で使われるようになっています。

物流のリードタイムとは

物流でのリードタイムは、買い手側から見て商品やサービスを発注してから、納品されるまでの時間や日数を表すのが一般的です。

この中には次の4つのリードタイムが内包されます。

- 開発リードタイム

商品を企画し、設計や試作を経て製造体制にのせるまでの期間

- 調達リードタイム

原材料や副資材など製品に必要なものを発注してから受領するまでの期間 - 生産リードタイム

生産計画を立ててから生産が完了し、商品として出荷できる状態になるまでの期間 - 配送リードタイム

生産拠点から商品を出荷し受注先に納品されるまでの期間

物流のリードタイムは、これら4つの工程ごとのリードタイムをすべて合わせたものです。商品企画から納品までを物流のリードタイムとして考えます。

この物流のリードタイムは、短いほど利益確保の可能性が上がるとされています。

物流のリードタイムを短縮することで生まれるメリット

物流のリードタイムを短縮することでどのようなメリットが生まれるのでしょうか。

顧客満足度の向上

発注から納品までの時間が短いことは、顧客にとってメリットが多く、歓迎されます。これにより顧客満足度が向上することで、次の契約にも結びつきやすくなり、販売機会の損失も避けられます。

販売サイクル短縮による収益アップ

需要が供給を上回っている場合、リードタイムが短縮されることで、販売サイクルが短縮され供給量が増加します。これにより収益アップが見込めます。

在庫量平準化と在庫管理コスト低減

全工程を短期間で完了することで、原材料や仕掛品、完成品などそれぞれの在庫の保管期間も短縮されます。これにより、少量ずつの保管で在庫が回転していくようになり、在庫量を平準化できます。さらに、保管スペースも圧縮でき在庫管理にかかるコストも削減可能です。

需要予測の精度向上と供給タイミングの適正化

リードタイムが短縮されることにより、リアルタイムな顧客の需要をつかみやすくなります。また、需要予測の精度が向上し、供給の量とタイミングも予測しやすくなります。

リードタイム短縮の取組事例

リードタイム短縮に成功した企業は、どういった取り組みをしたのでしょうか。その事例をご紹介します。

開発リードタイムの短縮―PLCプログラミング言語の標準化

ある産業機器メーカーでは、新しい分野でのシェア拡大に向け、開発リードタイムの短縮に取り組みました。新しい分野では急速に市場ニーズが変化するため、開発リードタイムの短縮が不可欠でした。

しかし、使用中のアプリケーションを流用して開発を始めようとしたところ、10年前に主流だったローカル言語によってプログラミングされていることが発覚しました。また、プログラミングの内容が当時の開発者にしかわからない状態で、当人はすでに退職しています。これにより社内資産の流用ができず、このままでは開発リードタイムの短縮は不可能でした。

そこで取り組んだのが、PLCプログラミング言語をグローバルスタンダードに統一する方策です。世界標準の言語によって開発することで、ソフトウェアの資産化ができ、次の開発時に流用が可能になりました。また、技術者間でプログラムの内容を共有でき、属人化も解消されました。

この企業ではこのように、ブラックボックス化してしまった過去の開発環境を標準化することにより、開発リードタイムの短縮に成功しています。

調達リードタイムの短縮―BOMの導入とデータの一元管理

設計部門では、設計された図面とともに部品表が作成されるのが一般的です。このとき、設計部門から購買部門へと、部品表が紙や表計算ソフト(Microsoft Excelなど)の表で渡されることも少なくありません。

ある機器メーカーでも同様に、紙で渡された部品表を見ながら調達担当者が購入システムに入力していました。設計段階で3DCADを使い、デジタル上でリストアップされた部品表が一度紙ベースの情報となり、購入システムへの入力で再びデジタル化されるというムダが発生しています。また、その過程で担当者の負荷増大、入力ミスの発生など、いくつかのデメリットも発生しています。

そこで、紙ベースの受け渡しを廃止し、BOM(Bill of Materials、部品構成表)を導入しました。設計で使用する3DCADから購入システムまでのデータベースを一元化することで、設計部門で入力した部品表が、そのまま購入システムに反映されるようになりました。入力ミスのリスクが減り、調達担当者は確認作業に専念し、二重入力の負荷から開放されます。また、空いた時間をより綿密な調達計画の立案に使うことができ、調達リードタイムの短縮につなげられました。

製造リードタイムの短縮―段取り替え作業の改善と小ロット化

海外に生産拠点を持つプラスチック部品メーカーでは、海外工場のリードタイムが長大化していることに対し、改善に取り組みました。

現地での調査により、リードタイムを長大化させている原因として判明したのは、過剰な仕掛在庫の保有です。現地の生産管理担当者は、機械ストップや欠員による生産量のショートを気にするあまり、過剰に仕掛在庫を持つ生産計画を立てていました。これにより、大量に仕掛品を生産したあとでなければ、製品を製造できない状態となっていたのです。また、それにより1ロットの生産期間が長くなり、段取り時間を短くするという意識もなくなっていました。

このような課題に対し、現状のリードタイムを把握して、逆算的に仕掛品と製品の製造ロットを決める生産方式を導入し、仕掛在庫の削減を目標として改善を進めました。また、内段取りと外段取りを分けることで、稼働までのリードタイム短縮も目指しました。

こういった段取り替え作業の改善と小ロット化により、製造リードタイムの短縮に成功した事例です。

配送リードタイムの短縮―WMS導入による出荷作業効率化

国内に複数の物流拠点を持つ大手機械メーカーでは、これらの物流倉庫間での連携と在庫管理を必要としていました。また、それらによって取り扱う情報を、常に担当者が移動しながらでも見ることができるようなシステムを求めていました。

そこで、WMS(倉庫管理システム)を導入し、在庫管理や出荷管理の情報を統合しデータベース化、センター集中管理によって一元管理するようにしました。また、各現場の担当者はタブレット端末によって、常に最新の情報を見られます。

システムの連携による入力からの即反映、在庫の見える化、リアルタイム性の向上、場所を限定されない出荷指示などにより、配送リードタイムの大幅な短縮に成功しています。

リードタイムの重要性はこれからも高まっていく

物流におけるリードタイムの意味と重要性、リードタイム短縮への取組事例などをご紹介しました。

製造業や物流だけでなく、さまざまな分野でリアルタイム性が求められ、リードタイムの重要性は今後さらに高くなっていくと考えられます。そのとき、開発、調達、製造、配送の4つのリードタイムについて、それぞれ短縮を目指すことが課題解決の手法として有効です。

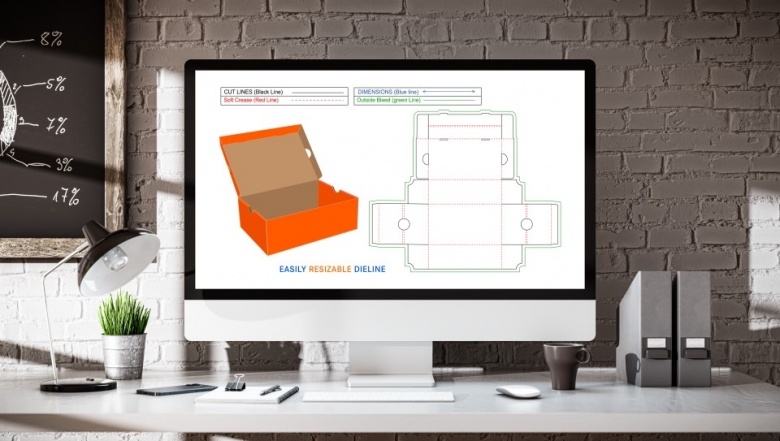

配送リードタイムに関して、倉庫管理システムやBOMの導入は大きな効果が得られますが、緩衝材や包装資材の工夫といった着手しやすい部分でも、リードタイム短縮につなげることは可能です。普段行っている作業を分析し、リードタイム短縮につながるポイントを探してみてはいかがでしょうか。

在庫管理や作業情報管理など、物流業務のシステム化を検討されていますか?

トヨコンのシステム開発サービスをこちらで紹介しています。ぜひご覧ください。

ご相談、お問い合わせはお気軽にどうぞ!

参考:

- リードタイム 用語集|大和物流株式会社

- (編集者註:市場競争を阻むのは,“開発者に依存”したプログラム開発。「共有」と「集約」が導く,開発のリードタイム短縮のカギ。|TECH COMPASSは現在リンク切れ)

- 製造業のリードタイムを短縮させる3つのポイント | DAiKO+PLUS(プラス)

- 現地ローカル工場へリーン生産方式の導入事例 | 現場改善なら平山コンサルティング

- (編集者註:不良在庫削減と在庫圧縮による物流費削減|日立物流ソフトウェア株式会社は現在リンク切れ)