物流倉庫におけるさまざまな作業の中でも、ピッキングは多くの人的・時間的リソースを必要とする分野です。現場では効率化を進めるために、作業フローの見直しや人員配置など工夫されてきましたが、そうした施策にも限界があります。そこで注目されているのがピッキングの自動化です。ここでは物流倉庫におけるピッキングの自動化についての基本情報と、解決できる課題や得られるメリット、ポイントを解説します。

物流倉庫のピッキング自動化とは?

初めに物流倉庫におけるピッキングの自動化について、基本的な情報を解説していきます。

ピッキングを自動化するとは

ピッキングとは、倉庫に保管されているさまざまな商品の中から、注文された商品を必要な個数だけ集めてくる作業を指します。伝票や指示書(ピッキングリスト)に基づいて商品を取り出す必要があり、人力で行うのは非常に労力と時間を要します。

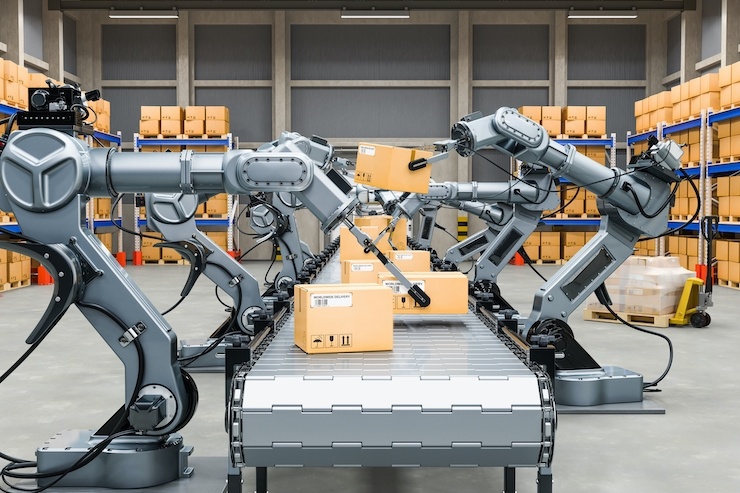

ピッキングの自動化では自動倉庫、高速仕分け台車、ロボットなどを組み合わせた省人化システムが利用されています。ピッキングを効率化するシステム全般については、ピッキングシステムと呼ばれています。

ピッキングシステムの種類は大きく2つ

ピッキングシステムの種類としては、大きく2つに分類されます。

一つ目は、2次元コードなどを利用するハンディターミナルや、棚に設置された表示器の指示に従ってピックアップするといった、人の作業を補助するシステムです。もう一つは、ピッキング作業そのものを機械化・自動化するもので、倉庫管理システムなどにより完全省人化を行う方法があります。

ピッキング自動化では、人が指示するのではなく、AI・コンピューターによる一元管理が行われます。

ピッキングロボットの種類

ピッキングの自動化で使われるロボットについて、さらに詳しく見ていきます。最近活用されているタイプには以下のようなものがあります。

- アーム型:腕のような形状のロボットで、大型荷物から小型荷物までさまざまに対応が可能です。最近では、AI搭載型も登場しています。

- AMR(自律走行搬送ロボット):「Autonomous Mobile Robot」の略語で、人とロボットが協働して搬送業務を行う方法も多く見られます。ガイドなしで、自分で判断して走行できるため、ピッキング場所への走行や梱包エリアへの搬送を自動で行います。

物流倉庫が抱える課題

ピッキングの自動化が求められる背景となった、物流倉庫の課題について解説します。

商品を探すのに時間がかかる

物流倉庫は多くの場合、広大な面積の中に多種類、大量の商品の在庫を保有しています。注文リストに従い、該当する商品を探そうとしても、種類が多すぎて商品の場所に行くまでに手間取り、時間がかってしまうということが考えられます。

管理簿との相違や記入漏れによって、在庫切れの商品をいつまでも探してしまう、指示書の情報不足によりなかなかたどり着けないというケースもあるでしょう。商品を保管している場所的な問題や、仕分けの不備により探しづらい状態であることもしばしばです。

取り出しに時間がかかる

ようやく商品のある場所に行きついても、箱からの取り出しなど、梱包を解く作業に手間取ったり、作業場所が狭く、思うように作業が進められなかったりすることもあります。商品が奥まった場所や高所に積んである場合には、一層取り出しに時間を要します。

移動距離が長い

倉庫内が非常に広い場合には、移動するだけでも物理的に時間がかかります。棚の配置が不適切で、直線距離では短いのに行き来に余分な距離を移動しなければならない、通路が狭いためカート移動ができず、運ぶのにさらに時間がかかるといった課題を持つ倉庫もあります。

人為的なミスの発生

毎日多くの種類、数量の商品を扱う場合、どうしても人為的なミスの発生は避けられません。リストの読み間違い、物品の取り間違いなどが起こり、さらにチェック体制に不備があると、最終的には損害が生じるリスクも考えられます。

人員の十分な確保が難しい

物流倉庫でのもっとも大きな課題となるのが、労働力の不足です。運ぶ荷物が重い、移動距離が遠い、指示内容が複雑で細かいなど、倉庫業務ならではの厳しさがあります。「作業内容がきつい」というイメージがついてしまい、高額の給与を提示して募集をかけても、人員が思うように集まらないという悩みを抱える現場は少なくありません。

物流倉庫のピッキング自動化で得られるメリット

物流倉庫のピッキング自動化によって、得られるメリットには以下のようなものがあります。

- 人員不足対策

肉体的にきつい作業をロボットに任せることで、オペレーション管理を人材のみに絞り込めます。また、重労働作業が軽減されれば、人材確保のハードルを下げられ、応募も増えることが期待できます。

- 作業効率の向上

自動化に伴い倉庫内レイアウトの見直しが行われると、これまで以上に作業効率の良い現場にできます。そして、ピッキング作業の標準化が図れるようになり、一人当たりの作業量の増加によって、生産性が向上します。

- ペーパーレス化の促進とコスト抑制

ピッキングリストのデジタル化、在庫確認のデータ化が進み、保管コスト・印刷コスト・管理コストが縮小されます。

- 作業ミスの抑止・物流精度の向上

見落としや取り間違いの抑制・誤出荷を防止でき、物流の品質の安定化につながり、コストロスを軽減できます。

物流倉庫のピッキング自動化を実施する際のポイント

ピッキング自動化導入を成功させるために、留意したいポイントを解説します。

費用対効果の十分な検討

物流倉庫のピッキングを自動化するにあたり、当然コストが必要となります。予算を検討する際には、現場の面積や作業量に応じた機械的な能力といったハード面と、作業内容に見合った機能のソフト面から、検討していくことが大切です。多くの機能を求めるほど、コストが大きくなるため、過不足ない機能の見極めが求められます。また、目の前のコストにのみとらわれず、成長性や事業拡大を視野にすることも必要です。

業務の運用状況とのすり合わせ

せっかくピッキング自動化を行っても、状況の改善につながらないのでは意味がありません。現状をしっかりと把握し、作業従事者と管理者からの声を反映しながら現場の混乱や反発を回避します。ピッキングの自動化により、今ある課題を解決しながら、生産性向上を確実に実現できることが重要です。

サポート役の確保

ピッキングの自動化にあたっては、少なくとも稼働直後や全体の流れが軌道に乗るまでは、サポート役によるバックアップ体制が必要です。専門の部門・担当者の配置もしくはサポートサービスを活用し、現場が混乱せず、スムーズに稼働できるような体制を提供します。このように、機械的に導入するだけではなく、円滑に運用を継続できるような配慮が求められます。

まとめ:現場の課題を解消できるピッキング自動化を

ピッキングの自動化により、物流倉庫のさまざまな課題の解決が期待できます。一方で導入には多額のコストがかかるため、自社で必要とされる自動化の方法について十分な検討が必要です。倉庫の規模や作業内容によって、最適なピッキングシステムの種類が異なります。現在の状況把握を行い、現場の声を反映させながら、課題の改善に向けた自動化を実施していきましょう。

業務の効率UP、または自動化に向けて、省人化機器の導入を検討されていますか?

トヨコンの省人化機器サービスをこちらで紹介しています。ぜひご覧ください。

ご相談、お問い合わせはお気軽にどうぞ!

参考: