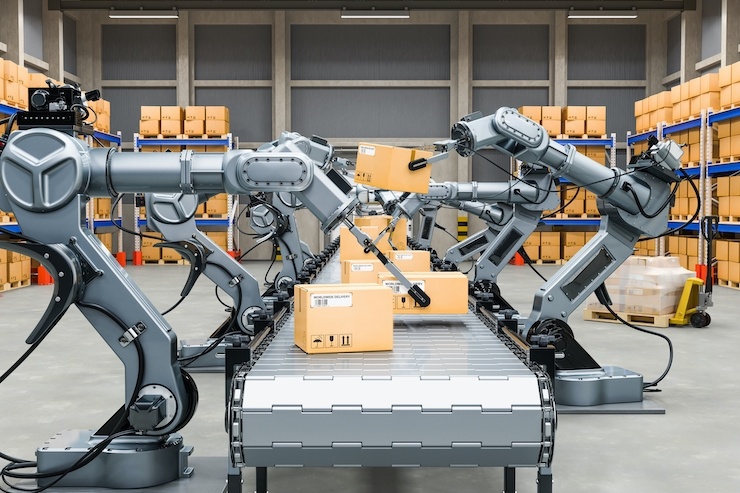

物流倉庫業務のロボット化は目覚ましい勢いで進化しています。それは日本のみならず世界的な流れとなっています。物流倉庫が無人化を目指す背景から、ロボット化がどのように進んでいくのかを探ります。

省人化・無人化を目指す物流倉庫

物流業界にとって、特に人手不足の問題から省人化の波は避けられない流れとなってきています。現状では、どの程度まで省人化・無人化が進んでいるのでしょうか。

ドイツに本拠を置く国際輸送物流企業DHLによると、世界的に本格的なeコマース時代を迎え、物流現場へのロボット導入が進んでいます。この流れを後押ししているのが、オンライン販売の増大と多様化です。北米と欧州では、毎年10%ずつの市場拡大が進むオンライン販売の市場において、取り扱い数だけでなく、荷物の種類や重量の変化がますます広がりを見せています。

この流れに伴って課題となっているのが、物流企業での人手不足です。日本では、少子化や雇用拡大の影響から人手不足が課題となっていますが、他の先進国も同じ状況です。カスタマーごとに異なる注文品を正確に配送する作業を人力だけで行おうとすると、大変な労働力不足に直面することとなります。例えば、アメリカ合衆国だけでも、今後30年間にわたって現在と同じ経済成長が続くとすれば、3500万人の労働力がさらに必要になるといわれています。これをすべての業界で取り合うわけですから、物流業界に十分な人手が確保できるとは限らないわけです。

それだけでなく、効率・コスト低減の面でも省人化・無人化は欠かせません。日本では、家具小売りのニトリがオンライン販売向けの倉庫にコンテナを運搬するロボットを導入し、「ロボット倉庫」として注目を集めました。積み上げられたコンテナをロボットが上からアクセスして商品の出し入れを行う仕組みで、コンテナ周囲に人間のための通路を確保する必要がないといいます。ニトリ通販サイトでのリードタイム短縮の課題を解決するため、という主な目的を果たしただけでなく、人間が通れない天井近くの空間をロボットの移動用に利用することで、都市部での倉庫の省スペースというメリットまで享受できたということです。

物流業界の自動化システムはどこまで進んでいる?

ロボットを導入するとはいっても、物流倉庫の業務は、商品発注・システムによる受注、在庫・入庫(棚入れ)、ピッキング、梱包、仕分け、配送と多岐にわたります。プロセスが細かく分かれているということは、実は一つひとつの作業が定型化されているということでもあります。また、ロボットを支える技術として、画像認識などのセンサー技術、小さくて壊れやすいものを把持できる多関節マニピュレーションの技術、倉庫内を的確に移動するモビリティ技術などをもとに、それぞれの作業に最適化した技術を導入したロボットが開発されるようになりました。

注文表を読み取って適切な商品の棚へ移動する、商品を棚から取り出す、梱包する、自動車などに積み込んで配送する、カスタマーの玄関まで届ける。これまで人間が担っていたこれらの作業ですが、今ではかなりの割合でロボットが導入されています。ただし、現状で難しいのは、ラストワンマイルと呼ばれるカスタマーへの最終的な配送の部分です。物流倉庫のなかでは、規格化されたコンテナや商品パッケージなど、ロボットを適用しやすいタスクがつながっています。一方で、カスタマーの個人宅の構造や道路状況などは変化と多様性が大きく、作業を定型化することが難しいのですが、物流業からの働きかけによって規格化を促すといったことはできません。現状では、自動化システムが実現しているのは物流倉庫を出るまで、と考えられるでしょう。

最終的には、こうした多様性の大きい部分がボトルネックとなる可能性はあります。とはいえ、配送トラックにロボット技術を追加し、荷室からの積み下ろしで人間のドライバーを支援したり、配送ロボットと人間がコンビを組んで重量物の運搬を担ったり、というように、タスクをさらに細かく分解することで、ボトルネック解消を目指す開発も進んでいます。

さらなるピッキングロボットの進化

さて、現在の物流倉庫の自動化のなかで、大きな注目を集めているのがピッキングロボットの開発です。まだまだ人間の手作業に頼るところも多いピッキングですが、これまでのピッキングロボットのさらに上をいくシステムも登場してきています。

ピッキングロボットは、定常型とモバイル型とのふたつに分けることができます。定常型とは、人間の作業員がピッキングステーションに停留している状態で、そこへ商品を届ける形のロボットのこと。作業員が棚から棚へ移動する時間(=コスト)を削減できるのです。商品棚ごと移動させる方式のAmazon社「Amazon Robotics(Kiva Systems)」がこの代表といえるでしょう。同じように台車で棚を届ける方式のSwisslog社「CarryPick AGV」も定常型にあたります。

これに対し、次に注目されているのが、ロボット自身が棚へ出向いてピッキング作業を行うモバイル型。Fetch Roboticks社「Fetch & Freight」システムでは、ピッキングを行うフェッチ・ロボットと、取り出された商品を受け取り、バスケットに入れて運ぶフリート・ロボットが組みになって作業を行います。ピッキングとバスケット運搬というタスクに分解することで、さらなる効率化を図ることができるようになっているのです。

モバイル型の方式が注目されている理由は、効率化だけではありません。棚を移動させる方式の定常型は、さきがけとなったKiva Systemsが強力なパテントを有しているため、法的な衝突を避けるという意味もあるのです。

技術だけにとどまらず、物流業界内での競争はますます激しくなっており、各社は効率化にも意欲的に取り組んでいます。こうしたなかでの新たなロボットの活用法が登場することもあるでしょう。大きなトレンドになっていく可能性もあり、今後も目が離せません。

業務の効率UP、または自動化に向けて、省人化機器の導入を検討されていますか?

トヨコンの省人化機器サービスをこちらで紹介しています。ぜひご覧ください。

ご相談、お問い合わせはお気軽にどうぞ!

参考: